Caratgas in Krefeld hat seine Produktionsprozesse im Bereich der Flüssiggasabfüllung grundlegend automatisiert. Gemeinsam mit dem Maschinenbauer VS-Automatisierung wurde eine Anlage realisiert, in der Robotik, Deep-Learning-gestützte Bildverarbeitung und Explosionsschutz kombiniert werden. Ziel war es, sowohl den Durchsatz zu erhöhen als auch die Arbeitssicherheit in explosionsgefährdeten Bereichen nachhaltig zu verbessern.

Vollautomatisierte Robotik-Lösung für gefährliche Arbeitsbereiche

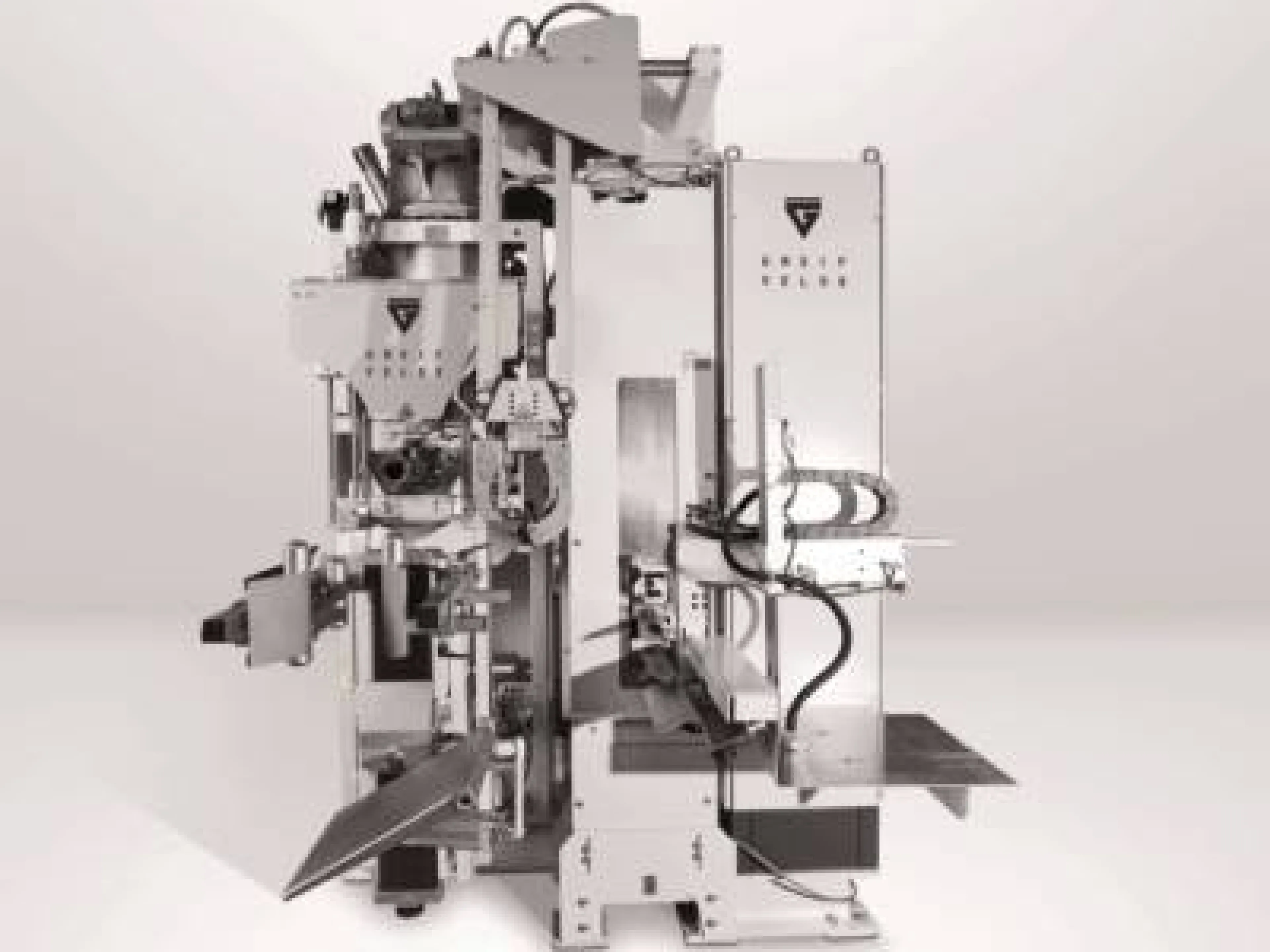

Die neue Abfüllanlage wurde für den Betrieb in Atex-Zonen 1 und 2 ausgelegt. Hier besteht potenziell eine explosionsfähige Atmosphäre, weshalb sämtliche eingesetzten Maschinen speziell zertifiziert sein müssen. Die von VS-Automatisierung entwickelte Lösung basiert auf drei Roboterzellen mit ABB-Knickarmrobotern der Typen „IRB 1600“ und „IRB 2600“. Die Roboter übernehmen das Öffnen und Verschließen der Gasflaschen, das Auf- und Absetzen der Ventilschutzkappen sowie die Zuführung zur Dichtheitsprüfung und Palettierung.

Robotik, Deep Learning und Ex-Schutz intelligent kombiniert

Alle in der Anlage eingesetzten Komponenten sind auf den Einsatz in explosionsgefährdeten Bereichen ausgelegt. Die Roboterzellen wurden so konstruiert, dass Reibungspunkte minimiert und statische Aufladungen verhindert werden. Drucküberwachte Spülluftsysteme sorgen für sicheren Betrieb. Die Ex-Zertifizierung der Zellen erfolgte durch den Tüv Nord.

Ein integraler Bestandteil der Anlage ist ein Bildverarbeitungssystem mit Deep-Learning-Funktion, das verschiedene Flaschenvarianten erkennt, Etiketten liest und die Position von Ventilen und Kappen präzise erfasst. Die Kameras vom Typ „Cognex“ sind gasdicht gekapselt und direkt mit der SPS-Steuerung der Roboterzellen verbunden.

Durchsatz von bis zu 600 Gasflaschen pro Stunde

Der gesamte Abfüllprozess bei Caratgas ist heute hochgradig automatisiert, von der Depalettierung über die Befüllung bis zur finalen Palettierung. Roboter entfernen Ventilverschlüsse, führen die Flaschen zur Abfüllung, schrauben neue Verschlussmutter auf und setzen die roten Schutzkappen auf. Abschließend erfolgt die automatische Verladung auf Transportpaletten.

Joachim Esser, Geschäftsführer von Caratgas, zieht eine positive Bilanz: „Seit dem Projektabschluss im Jahr 2023 ist unser Durchsatz in der Flaschenabfüllung gleichbleibend hoch, nur wesentlich kosteneffizienter.“ Die neue Anlage erreicht eine Leistung von bis zu 600 elf-Kilogramm-schweren Propangasflaschen pro Stunde. „Mechanisch ist die Anlage finalisiert, während die Deep-Learning-Algorithmen des Bildverarbeitungssystems weiterhin mit neuem Bildmaterial gefüttert werden, denn eine solche Maschine lernt nie aus“, so Esser.

Projektumsetzung mit „RobotStudio“ und Ex-Kompetenz

Zur präzisen Planung und Simulation der Anlage nutzte VS-Automatisierung die Software „RobotStudio“ von ABB. Die virtuelle Modellierung überzeugte Caratgas bereits in der Projektierungsphase. VS-Geschäftsführer Dirk Hoffboll erklärt: „,RobotStudio' war also für uns auch ein wertvolles Tool bei der Auftragsvergabe.“ Die exakte Abstimmung auf bestehende Anlagenstrukturen trug entscheidend zum erfolgreichen Projektverlauf bei.

Robotik sichert Zukunft der Abfülltechnik bei Caratgas

Die Kombination aus Robotik, Explosionsschutz und Deep Learning ermöglicht Caratgas einen sicheren und zukunftsfähigen Abfüllprozess unter besonders anspruchsvollen Bedingungen. Die Lösung steht exemplarisch für den zunehmenden Einsatz intelligenter Automatisierung in sicherheitskritischen Industrieumgebungen.